2月25日,国家发展和改革委员会联合国家工商管理总局发布了《关于启用并加强汽车零部件再制造产品标志管理与保护的通知》(以下简称通知)。按照试点办法,汽车零部件再制造产品应该在产品外观明显标注标志。标志仅表明该产品为再制造产品,对由于尺寸等原因无法标注的产品,应在产品包装和产品说明书中标注。此外还规定,再制造件不得用于新车生产,保修标准应达到原产品同样的要求,企业承担保修责任。

标志将在包括整车、零部件再制造试点企业等14家企业中率先使用,包括广西玉柴机器股份有限公司、东风康明斯发动机有限公司、陕西法士特汽车传动集团有限责任公司以及潍柴动力(潍坊)再制造有限公司等。汽车零部件再制造试点结束后,将在全国推广使用。

标志管理有利于 规范市场

无独有偶。全国人大代表、陕西法士特齿轮有限责任公司总经理李大开今年“两会”带来的议案之一,就是关于“再制造”。

据中国汽车工业协会统计的数据显示:到2010年,再制造产能为:再制造发动机约11万台,再制造变速器约6万台,再制造发电机、起动机100万台左右;产值也才不到25亿元。与再制造发达国家如美国相比,差距甚远。几年前美国汽车零部件再制造年产值已经达到500亿美元,形成了一个产业。我国再制造业的年产值仅3亿多美元。无论从市场需求还是缩小与发达国家的差距,发展再制造产业大有可为。

法士特相关负责人告诉《商用汽车新闻》记者:“国家早期针对再制造产业就提出,要制作标志管理规范市场秩序,直到近期才明确标志的样式。单从再制造产品标志采看,在一定程度上规范整个再制造市场,有利于再制造行业正规化和形象化,所以这是一个很好的政策。”

潍柴动力(潍坊)再制造有限公司再制造产业部从经理介绍说:“潍柴再制造产业是2008年4月成立的,差不多两年时间。我认为,再制造产业管理标志对以后的销售和用户的认可,都是非常有利的。毕竟仅依靠我们宣传推销进行销售,用户接受度还是有限,如果得到政策支持,那么用户会进一步接受再制造产品,推广的效果也能够更好地体现。”

汽车零部件再制造 刚起步

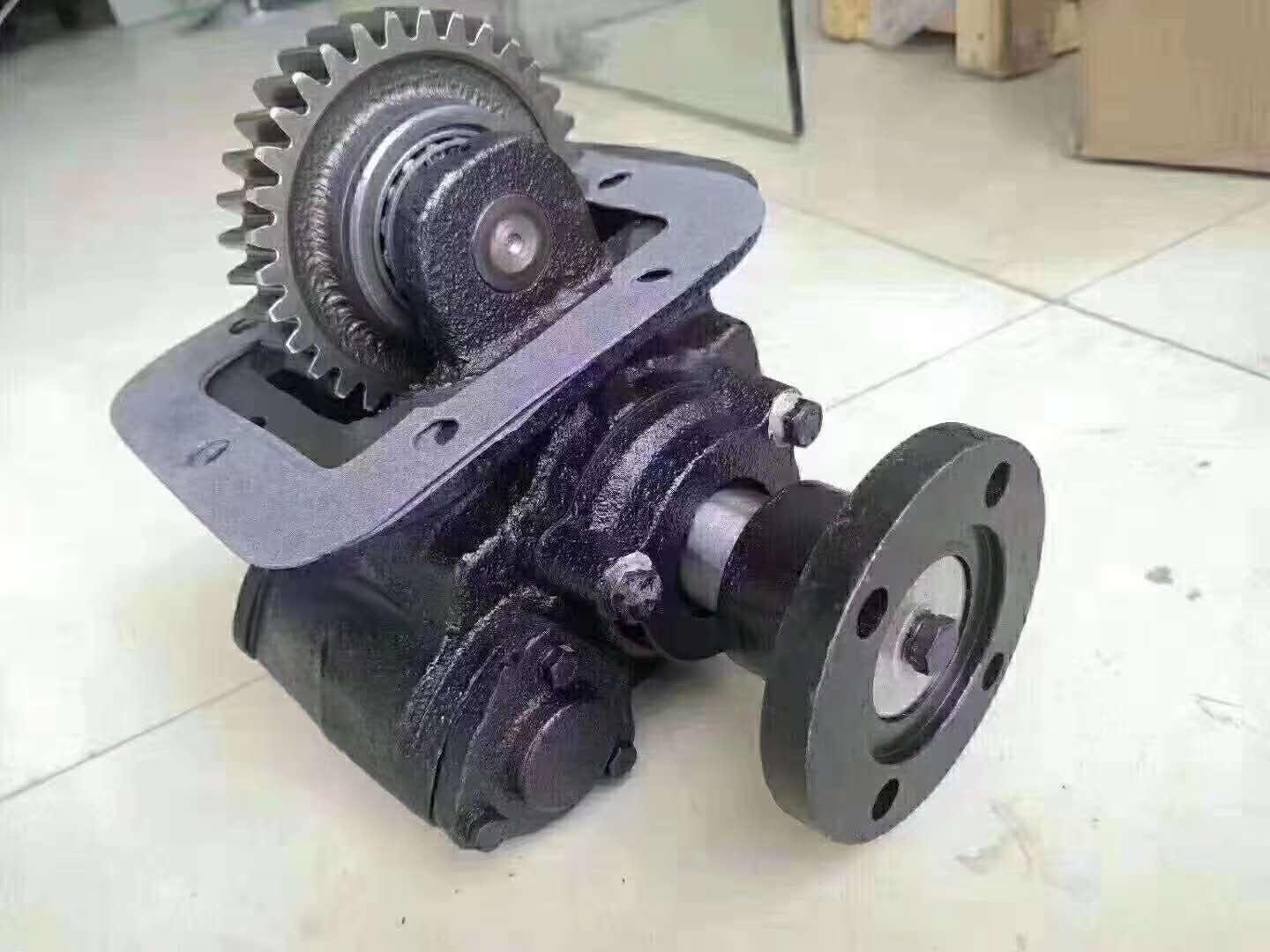

《商用汽车新闻》记者从法士特了解到,变速器再制造行业处于刚起步阶段,由于再制造产品的检验、检测等控制体系尚未完善,所以能带给用户的产品非常少。

汽车零部件再制造是通过运用先进的清洗技术、修复技术和表面处理技术,使废旧零部件达到或超过新品的性能,延长产品的使用寿命。

“目前,法士特变速器再制造产品还没有批量生产。个人认为,主要原因在于再制造产品生产控制体系以及检测、检验等配套设施尚未完善。用户在初期也较难接受再制造产品,最大的原因就因为有‘误会’。用户把再制造产品理解成二手产品。”这位负责人表示。

据了解,目前中国的再制造行业属于空白,而国外已经很成熟。目前国内的大部分人将再制造与“山寨”等同,这是一个严重的误区。再制造是为了发展循环经济的需要,其所生产的产品在性能上与原有产品相当,甚至大于原有性能。

在采访过程中,《商用汽车新闻》记者就意外发现了一家“山寨”东风康明斯再制造企业。据了解,这家再制造企业并没有取得东风康明斯授权,但是打着东风康明斯发动机再制造发动机的招牌。从事销售的赵经理告诉《商用汽车新闻》记者:“我们现在已经停产了。报废的康明斯发动机很难拿到货源,旧机货源又不够用,而且卖不出去,有些用户发动机坏了,维修费在2000~3000元左右,而再制造发动机的售价在8000~10000元,很多用户不愿意多掏钱,而且对再制造产品并不了解,所以市场销售难度很大。听说现在国家开始管理和保护再制造产业,那么以后公司生产和销售会越来越困难,所以就干脆停产。”

初获认可 每月销售达400台

自2008年,国家发改委发出《国家发展改革委办公厅关于组织开展汽车零部件再制造试点工作的通知》,并确定了14家试点企业,虽然困难不少,但发展一年多,零部件再制造行业已崭露头角。

从经理告诉记者:“据服务站销售再制造产品的情况,2009年,销售形势比较乐观,从每个月销售20几台开始逐步递增到每个月销售400多台等。可以说,用户已经慢慢对再制造产品消除疑虑。而且从价格来看,再制造产品的价格远远低于新产品的价格,所以今后用户可能会更倾向于购买再制造产品。”他表示,再制造产品的质量跟新机是一样的,包括铭牌、合格证、保修卡、保养说明书全都一样。

这一点也得到法士特相关人士的认同。“再制造产品的价格仅是原厂产品价格的60%,而售后服务和原厂售后服务完全一样。变速器再制造产品的销售都是通过销售服务站和特约维修服务站进行。据服务站的信息反馈来看,使用过法士特变速器再制造产品的用户反映相当好。”

据了解,目前,零部件再制造产品的销售模式有两种,一种是依靠全国各地服务维修站代理,这是主要的模式;另一种方式是客户直接从厂家提取货物,这种情况较少。

这位人士介绍说:“变速器再制造产品大部分是三包期内退回来的产品,使用也就1年左右的时间。我们把使用过度造成致命损伤的产品舍弃后,通过质量管理体系检验、检测,如果是细微故障导致的产品问题,就会进行修复。国内零部件再制造产业普遍存在修复技术尚不成熟,包括零部件的修复利用率还不高的问题。对此,公司成立了技术部门,针对如何进一步重复利用和产品装机工艺等方面进行研究。”

微信公众号

微信公众号 专汽家园APP

专汽家园APP