随着我国制造业特别是汽车工业的飞速发展,机床齿轮、农机齿轮、工程机械齿轮和工业齿轮的需求还将大幅度增长,中国齿轮行业年总产值已突破700亿元。

齿轮传动装置主要分为车辆变速箱和工业变速箱两大类。其中车辆变速箱年销售额150亿元,出口额2.4亿美元;工业变速箱年销售额100亿元,出口额1.6亿美元.近年来,齿轮行业产销量每年以20%以上的速度增长,全行业现有600多家制造商,其中骨干企业100多家,年销售额250亿元,出口额4亿美元。

近年来,我国齿轮行业继续保持较快增长,市场方面主要表现为六大特点。首先,市场总体需求和国内生产总量保持了较高增长.我国齿轮行业增长速度很快。第二,2007年其产量占到全国总量的52.8%。从生产区域来看,华东地区齿轮业发展最快,其他地区依次为:华北地区占19.1%,西南占8.7%,华中占8.1%,西北占6.7%,东北为4.7%。

第三,自动变速箱受制于人,产品贸易逆差较大且呈逐渐增高之势。2006年,我国进口齿轮产品33.7亿美元,其中进口自动变速箱16.37亿美元。预计2007年进口总额在50亿美元以上,自动变速箱将达到25亿美元。美、德、日、韩在垄断市场后,还要求与之配套的变速箱使用国外产品,这就限制了我国自动变速箱的发展,也是造成贸易逆差很重要的原因。第四,在进口的齿轮中,有44.5%来自日本,16.9%来自德国,韩国、美国、法国分别为8.3%、6.8%和4.2%。

在出口企业中,外企出口比例最大,占31%,国企为28.7%,民企为21.4%,中外合资企业为12.7%,其他约占6%;一些发达国家低端产品从我国进口,而复杂高端产品则自己生产,他们利用我国的廉价劳动力和资源,把我国当做其加工厂。从产品出口国别看,绝大多数产品都出口到发达国家或地区。其中,23.6%出口到美国,15.6%到日本,7.9%到意大利。

第五,齿轮产品应用广泛。据统计,汽车行业应用最多,其数量为36.6%;农机占10.3%;工程机械占5.8%;摩托车占5.3%,这四部分被称为车辆齿轮,总量接近60%。其次是水泥建材、起重运输、矿山机械、冶金等。第六,部分民企虽然规模较小,但机制灵活,生产效率较高。在齿轮行业中,民企的地位越来越显着。民企的数量已接近整个行业的80%,资产总额占46.94%,销售收入占51.95%,利润占457%。

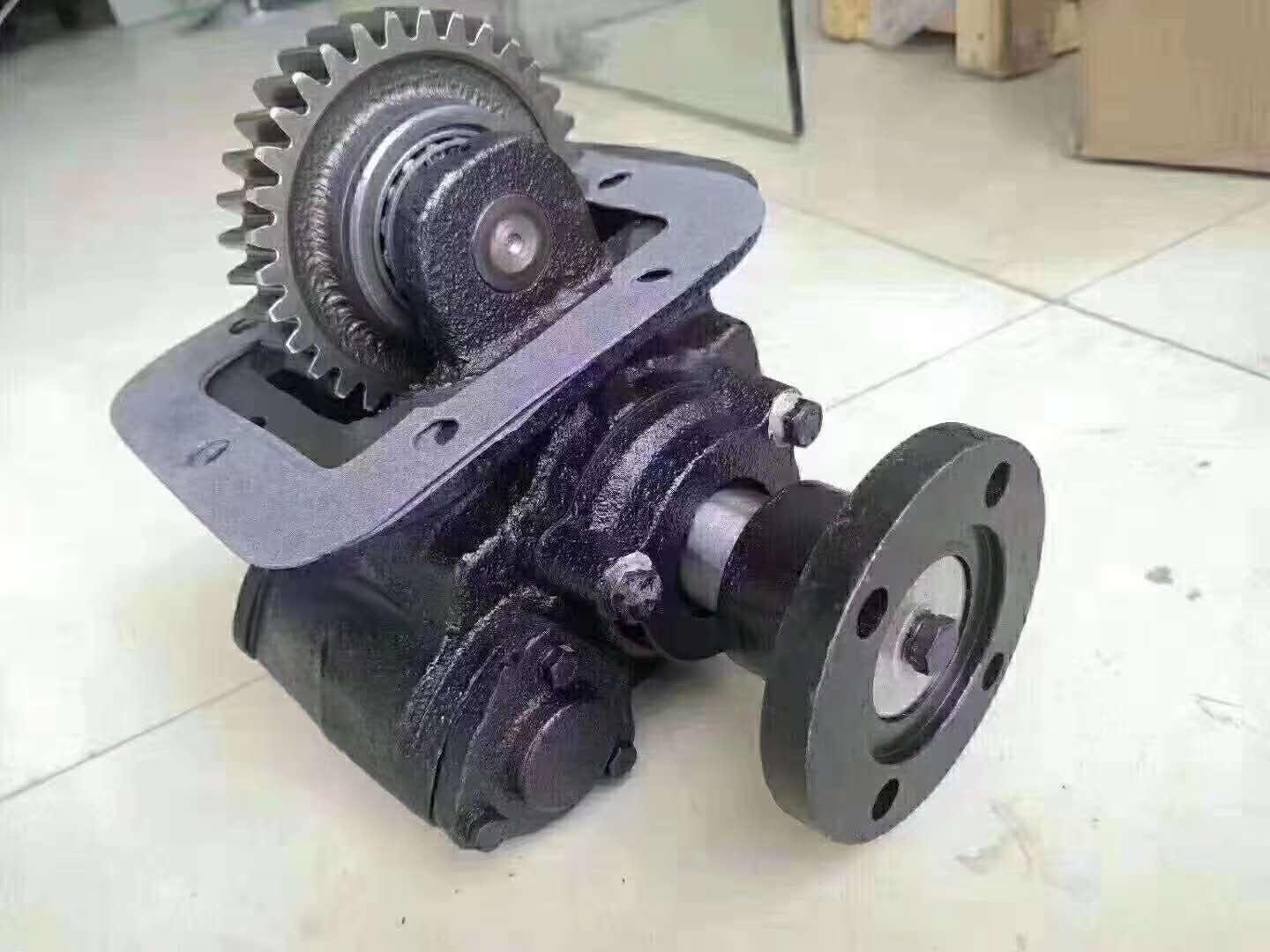

齿轮加工机床是一种复杂的机床系统,是汽车行业的关键设备,世界上各汽车制造强国如美国、德国和日本等也是齿轮加工机床制造强国。齿轮是汽车行业主要的基础传动元件,通常每辆汽车中有18~30个齿部,齿轮的质量直接影响汽车的噪声、平稳性及使用寿命。

虽然部分产品的技术水准和实物质量已接近或达到国际先进水平,但绝大部分还达不到国际二流水平。从工厂数量和人员数量上讲,中国是齿轮制造大国,但还称不上是制造强国。面对外资涌入和跨国公司竞争策略的改变,比如合资变独资,参股变控股,收购、并购愈演愈烈等,齿轮行业的危机主要表现为创新能力偏低,关键装备依赖进口,数控化水平偏低,质量控制能力不强,自主发展能力不强,行业仍存在被跨国公司所主导的危险。

在汽车工业和装备制造业,齿轮在自主创新方面已经形成了一个基本观点,用一句话概括,就是用创新引领标准,用标准引领市场。企业的核心竞争力最主要的体现在自主知识产权上,要想拥有自主知识产权,必须在创新上走在前面;企业要制造世界名牌产品,就需要争取主导世界的行业标准。

对基础技术研究,组织高校、研究所对基础标准、设计方法、检测方法进行联合研究;积极开展联合创新,如组织自动变速箱科研与产业化,工业变速箱外观设计,数控研齿、切齿、磨齿装备开发等。国外零部件跨国公司涌入中国,齿轮行业面对国际竞争一方面通过自主创新来提高核心竞争力。

另一方面,要维护行业权益、企业权益和自主贸易权益,不能把行业资源拱手让给别人。齿轮行业的合资、独资要有度、可控,防止民族工业被边缘化;对齿轮产品的进口与出口要争取做到有序而不乱,防止无限制地进口和出口的低价亏本竞争。为推动行业与国际接轨,帮助国内企业走出去。进一步规范国内市场竞争,建立情况交流机制、同行协调机制、共同对应机制、质量保证机制等,制止恶性竞争。

备注:本文为转载内容,目的为给读者带来更为丰富的信息资源,文中内容并不代表观点。

微信公众号

微信公众号 专汽家园APP

专汽家园APP