过去一年中国商用车特别是载货车市场经历低谷,2012年市场竞争将更加激烈。鉴于此,商用车企业惟有在降低产品价格、提升产品质量、开发更加节能减排的产品方面下足功夫,方有望在未来的市场竞争中脱颖而出。

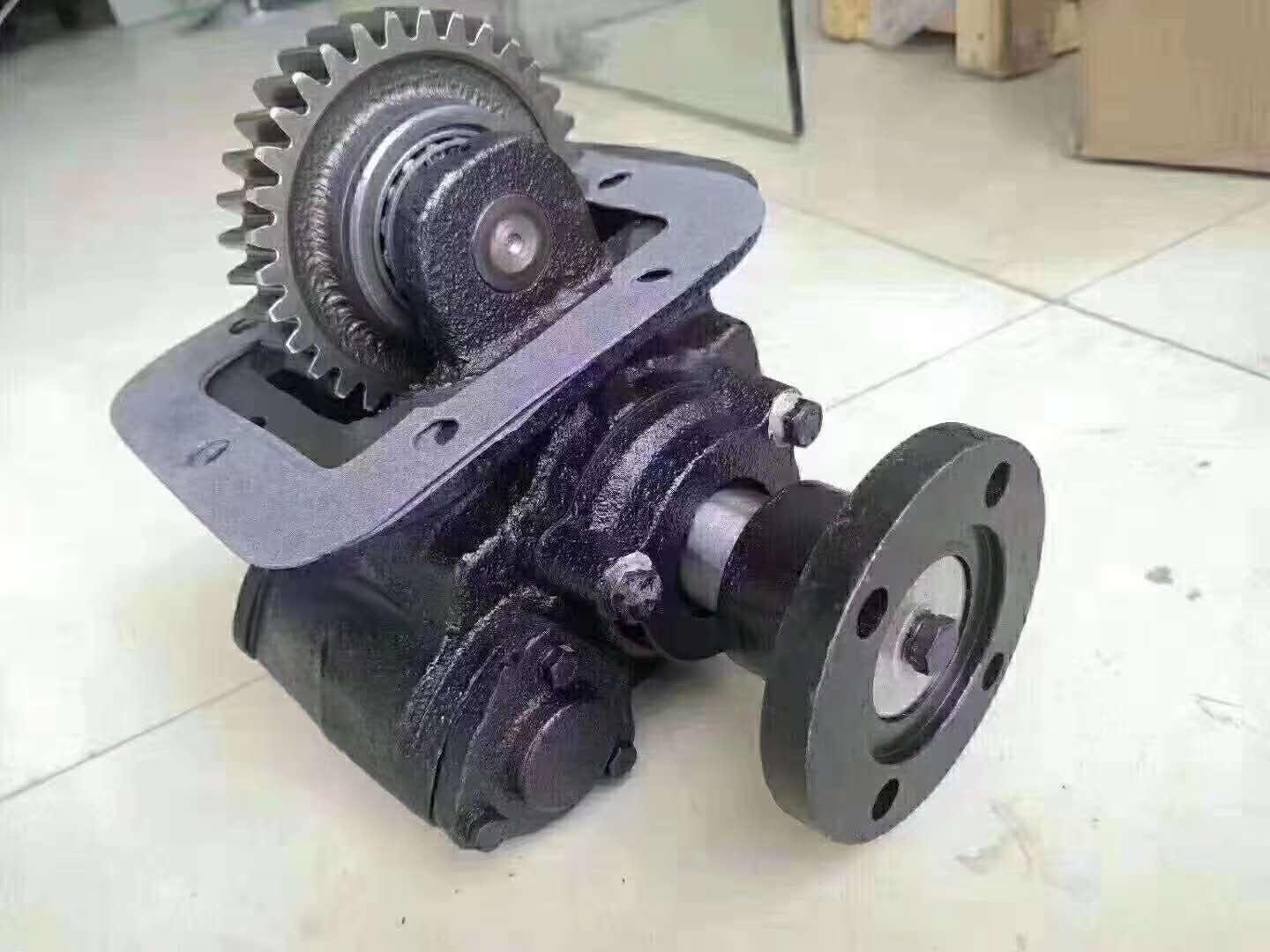

配图

发动机是汽车的心脏,为让商用车企业推出更加适应市场需要的产品,一批柴油机企业纷纷改进技术、推进研发、降低产品价格,以期为客户提供更好的产品。新年伊始,潍柴、锡柴、上柴等一批优秀发动机企业纷纷在企业采购体系上下功夫,力求从汽车的初级零部件入手,提高产品质量以及产品可靠性,降低产品价格。

严把采购门槛保质量

每一家企业均有一套自己的采购体系,这套体系一般包括对供应商的严格评价体制、优化机制。

一汽锡柴采购部部长夏玉林说,锡柴采购体系中,对供应商有严格的评价机制,包括供应商进入锡柴采购体系的机制以及后期的优化机制。对于进入锡柴采购体系的企业,将开展三种评价(绩效评价、能力评价、核心供应商评价),通过核心供应商来保障供应链的能力。

锡柴还根据重要程度及风险程度将供应商细分为三个类型,包括杠杆型、策略型、战略型;把供应商分成普通、优先、合作、战略四个种类,两者组合之后,对不同的供应商采取不同的培养策略。在运营机制方面,锡柴的供应商运营机制主要包括绩效晋级机制、供应商的联合发展机制、核心供应商的培育机制。通过一系列机制,对进入锡柴采购体系的供应商进行优先等级的划分。

据悉,由于设立严格的采购体系,凡是进入锡柴采购体系的零部件供应商,基本已经达到了国际先进水平,在国内可以符合几乎所有的柴油机厂家配套体系。当前,拥有如此严格配套体系的发动机主机厂还有很多家。

优化配套体系促发展

对于主机厂而言,惟有进入机制,缺失淘汰机制,依然不利于企业的发展。因此,很多厂家都实施了后期优化机制,适时淘汰一批不合格的企业。淘汰机制能给供应商压力,鼓励他们提高技术工艺水平,降低生产成本。

国内一家柴油机企业负责人表示,那些经过帮助但依然不能适应主机厂要求,质量不稳定、交付不准时,抗风险能力差、财务指标考评处于末位,1—2年产品质量不能得到提高的企业就要被淘汰,后期还有优化机制。当前,该柴油机企业每年都要淘汰6—8家供应商。

建立淘汰机制,对于部分主机厂来说,还可以起到降低企业生产成本的功效。据夏玉林介绍,建立淘汰机制后,锡柴采购成本与以前相比,大概降了20%以上,这消化了企业原材料成本上升的压力。

协同开发提升产业链

最近,在冬季达沃斯论坛上,一位国外商用车企业负责人在接受采访时谈到,2012年,商用车市场竞争更加激烈,商用车企业应把给客户提供更好的产品及协同供应商共同研发放在首位。他说:“在建立全产业链的过程中,任何一种零部件产品出现断层,都有可能影响到企业产品的更新换代,甚而影响企业的生存和发展。”

零部件的质量对于整车及主机的重要性毋庸置疑。长久以来,中国汽车行业注重整车发展,零部件的发展却往往被忽视。据一些主机厂介绍,有时,新产品研制出来了,但受供应商工艺的制约,反而无法完成新品的开发和上市,令人遗憾。近期,无论国家层面、整车及主机厂,对零部件企业重要性的认识广泛提高。锡柴、大柴、上柴等一批柴油机企业已经开始携手战略合作伙伴,共同开发新品。

据夏玉林介绍,锡柴鼓励供应商向高端进军,近几年在与锡柴的联合开发中,有7—8家供应商由低端走向高端。据悉,以往国内的活塞环厂规模大但技术不是很先进,在跟随主机厂配套的过程中,逐渐跟上了世界发展的潮流。原来开发增压发动机的时候,很多供应商都做不出符合要求的活塞,在配合主机厂的过程中,活塞公司逐渐掌握了这项工艺,为主机厂降低了成本。

一汽锡柴党委书记蔡真法在谈起供应商的贡献时说:“锡柴的发展离不开广大供应商的支持。一年来,锡柴与广大供应商一起,把质量视作企业的生命,多种措施并举,全面推进零公里故障攻关;强化质量控制,严把零部件质量关,认真开展质量攻关;加速推进采购件生产专线建设,强化质量洽谈改进与管理。这些措施的采用,使锡柴机的质量得到有效保障和体系支撑。”

备注:本文为转载内容,目的为给读者带来更为丰富的信息资源,文中内容并不代表观点。

微信公众号

微信公众号 专汽家园APP

专汽家园APP